条码追溯系统

(生产过程序列号管理)

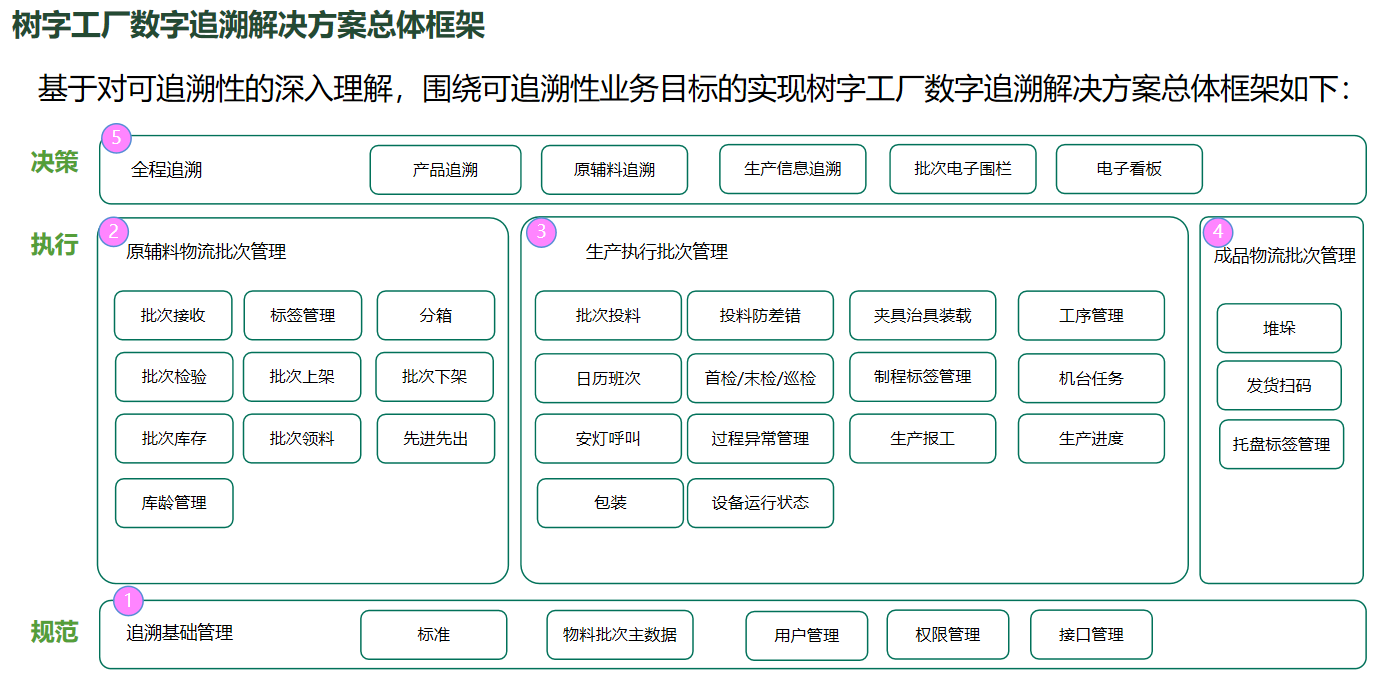

随着市场发展对企业精益管理要求越来越高,以及信息技术应用越来越成熟,越来越多工业企业需要更强的产品品质管控能力,实现可追溯性是重要的方式与手段。特别是医药、食品、医疗器械、汽车零配件、电子产品等行业法规或认证体系对于追溯有明确具体的要求。通过树字工厂数字追溯解决方案,实现三大目标:

1. 更精确的质量追溯,满足行业体系要求

2. 更快速的市场响应,满足客户品质管控要求

3. 更精细的物料管理, 满足企业内部打造品质管控核心竞争力的要求

![]()

追溯基础管理

让所有操作都有记录

1. 分解体系/标准对产品追溯的功能性要求

2. 制定企业内部追溯标准与标识

3. 合理划分企业各系统边界,明确数据接口标准

4. 根据企业业务特点与管理要求,规划物料批次管理 (批次/序列号/无批次管理或三者的混合管理)

原辅材料批次管理

所以批次可查可追溯

1. 支持来料批次接收防漏防错,提高库存准确性

2. 支持批次接收后内部物流单元的二次分装,提高运转储效率

3. 支持批次架位精确定位,提高批次拣选效率

4. 支持批次先进先出管控,减少呆滞耗损

生产执行批次管理

让所以批次井然有序

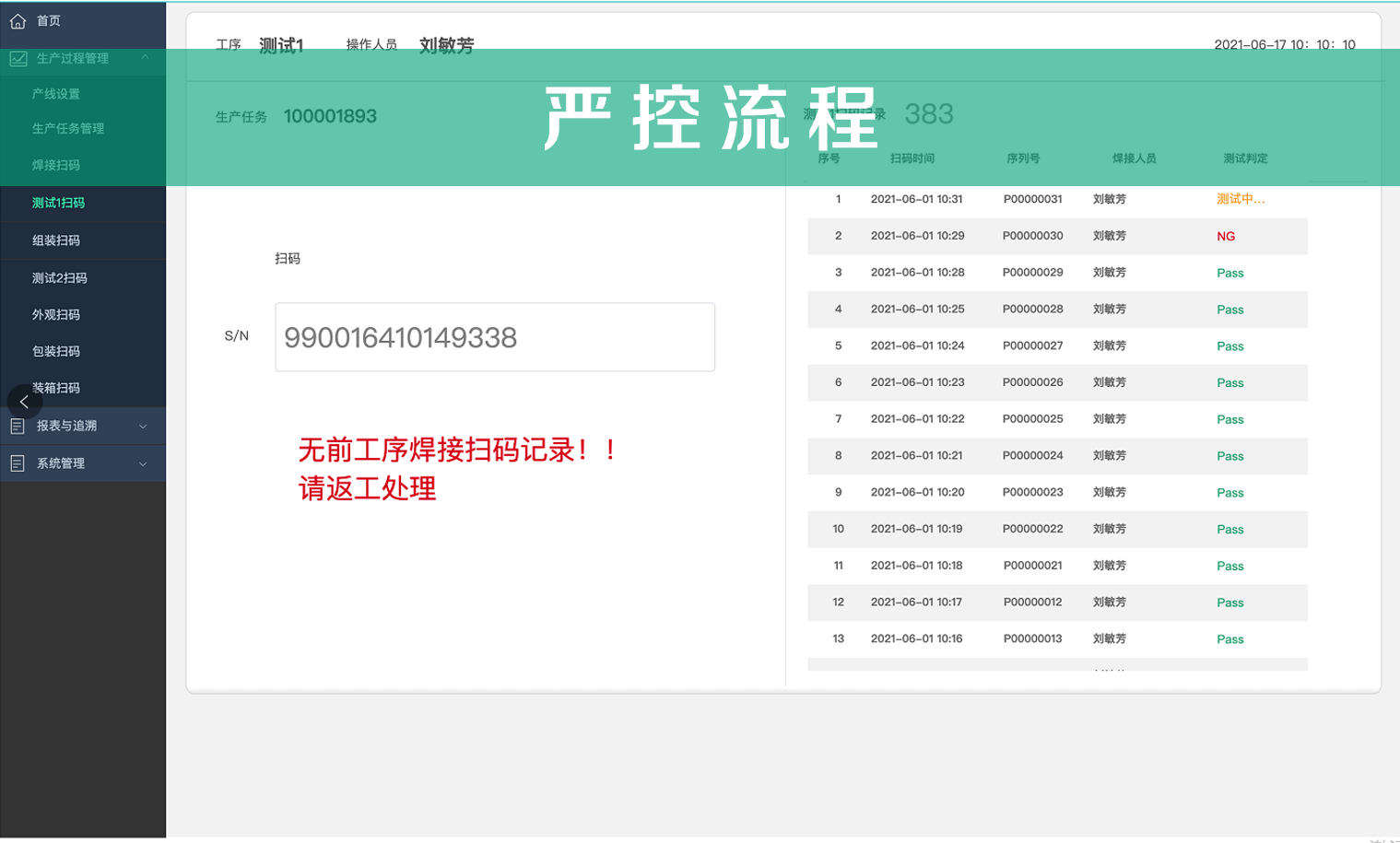

1.支持批次投料防差错

2. 支持工序缺失防差错

3. 支持批次生产过程多种类型载具关联流转

4. 支持一料多投与多料一投两种模式投入产出追溯关系

5. 支持以批次追溯贯穿生产过程全流程信息,包括:制程异常,设备运行状态等

成品物流批次管理

所有成品有据可查

1. 支持成品的多层级包装,如:托盘-周转箱-载具-单件

2. 支持定制出货标签打印

3. 支持出货批次扫码记录

全程追溯

所有步骤可查可追溯

1. 支持从成品追溯所使用的材料,生产人员,生产设备,制程异常,首检/末检/巡检信息等。 支持跟踪成品流向,包括发货信息,库存信息。

2. 支持从材料追溯供应商来源,问题材料使用情况(及所造成可能问题成品范围),问题材料现有库存情况(精准隔离)。

3. 支持建立材料电子围绕,防止问题材料被再次使用。

4. 支持建立成品电子围栏,防止问题成品流入下个环节。

追溯客户案例

菲沃泰追溯系统

1. 实现全流程端到端流程批次与序列号双层级信息关联。

2. 实现过程用料防差错。

3. 实现生产工艺(干燥时长控制,载具保养清洁等)系统控制。

4. 实现从成品到来料双向跟踪与追溯。

5. 满足菲沃泰客户对于追溯的要求。

追溯方案客户案例

显盈科技

1. 实现工序全过程管控,防止漏装错装。

2. 实现流水线单件检测与维修控制。

3. 实现成品多层级包装客户定制标签要求。

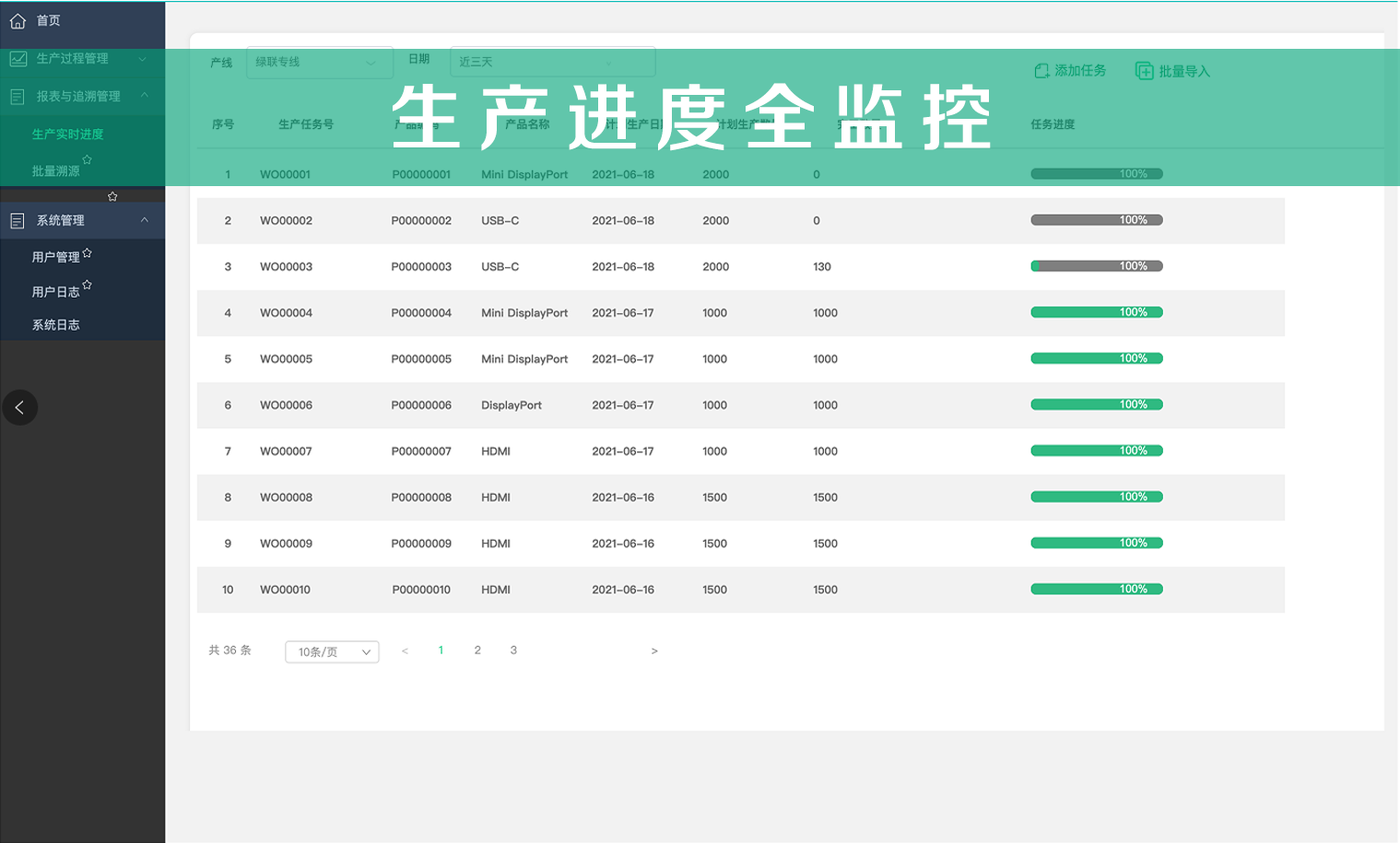

4. 实现生产进度的实时管控。

5. 满足显盈的客户对其产品管理的要求。